Использование технополимера

С распространением использования полимеров в технических целях, относящееся к относительно недавнему времени (например, использование полимеров на основе полиамида в США после Второй Мировой войны, а также полимеров на основе полипропилена после исследований Джулио Натты в 1954 году (Миланский Научно-технологический университет, Италия)), так называемые технические пластмассы вошли в нашу повседневную жизнь, заменив более «благородные» материалы, такие как металлические сплавы, стекло или древесину.

Наиболее технологически развитые отрасли, такие как автомобилестроение, аэрокосмическая промышленность и электроника, давно признали преимущества использования технических пластмасс, что способствовало созданию исследовательских центров по разработке новых полимеров с высокими эксплуатационными характеристиками. К примеру, в настоящее время 50 % объема материалов, используемых в автомобиле, является пластмассами, из которых изготавливаются такие компоненты, как воздухозаборные коллекторы, части двигателя, световые приборы, двери и люки.

Имея более чем 70-летний опыт, компания является пионером в области разработки и производства стандартных компонентов для промышленных машин и оборудования, уделяя основное внимание использованию полимеров, а также занимается разработкой новых технополимеров благодаря активному сотрудничеству с Политехническим университетом Турина (Италия), центром исследований для автомобильной промышленности и с консорциумом Proplast of Alessandria (технологический центр по разработке полимерных материалов, Италия).

СУПЕР-технополимер в качестве альтернативы использованию металлов

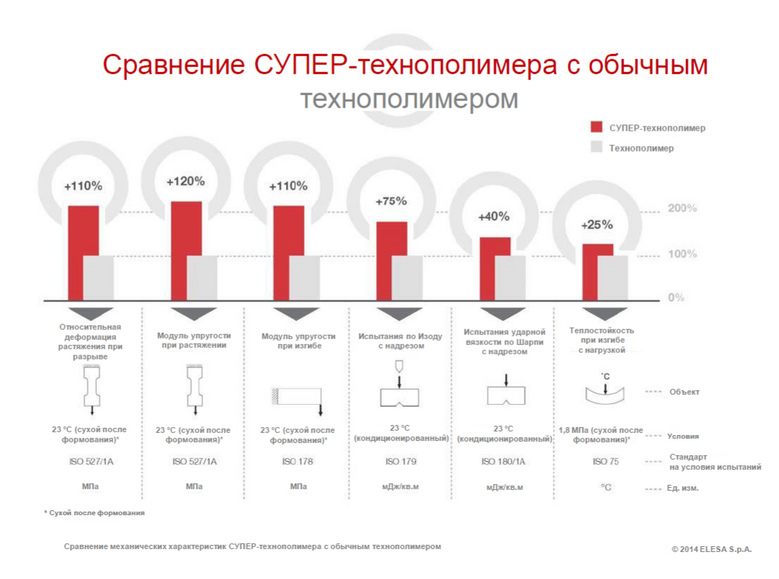

СУПЕР-технополимеры представляют собой новейшую и перспективную разработку в области полимерных материалов. Благодаря наличию высоких процентных соотношений стекловолокна, соединенного с базовым полимером соответствующими праймерами, и/или наличию арамидного синтетического волокна, СУПЕР-технополимеры имеют механические и тепловые характеристики, намного превосходящие обычные полимеры (см. график сравнения СУПЕР-технополимера с обычным технополимером).

Так называемая «замена металла» не ограничивается использованием технических пластмасс с высокими эксплуатационными характеристиками. Для производства технополимерных изделий в областях, где ранее использовался исключительно металл, необходимо применять специальные знания, особенно на этапе проектирования компонента, чтобы обеспечить максимальные эксплуатационные характеристики полимеров, оптимизируя форму и толщину в сочетании с преимуществами, которые дает меньшая плотность материала (см. график сравнения СУПЕР-технополимера с металлическими сплавами).

Использование СУПЕР-технополимера в сочетании с многолетним опытом и знаниями специалистов в области проектирования и формования пластмасс позволяет производить целый ряд таких компонентов механического оборудования, как шарниры, стопорные штифты, кулачковые рычаги и указатели уровня с защитными рамками, которые раньше производились только из металлических сплавов. Механические и термические свойства этих продуктов обеспечивают их взаимозаменяемость с соответствующими металлическими изделиями, но имеют дополнительные преимущества по коррозионной стойкости и легкости, характерные для пластмасс. Вот почему мы можем сказать, что компоненты СУПЕР-технополимера сочетают в себе все обычные преимущества пластмасс с прочностными характеристиками высокопрочной и нержавеющей стали.

Основные преимущества СУПЕР-технополимера

- Коррозионная стойкость: материал подходит для использования во влажных средах, на открытом воздухе или там, где выполняются частые циклы очистки (пищевое оборудование, фармацевтика и т. д.).

- Легкость: в дополнение к снижению затрат при транспортировке, хранении и обработке малый вес компонентов, изготовленных из СУПЕР-технополимера, представляет собой определенное преимущество для использования в машинах или оборудовании, подверженных частому перемещению или предназначенных для обработки товаров.

- Отсутствие необходимости в техническом обслуживании: низкий коэффициент трения полимеров позволяет избежать необходимости в периодической смазке компонента, в частности, это касается деталей, изготовленных из самосмазывающихся пластмасс.

- Немагнитный материал: пластиковые компоненты не подвержены влиянию магнитных полей.

- Электрическая изоляция: предотвращение прохода электрического тока через компонент, что является фактором обеспечения безопасности для всех компонентов, к которым могут прикасаться руки оператора.

- Добавление красителя в формованный материал имеет преимущества с точки зрения качества и продолжительности работы над окрашенными компонентами (покрытие невозможно удалить). Это также является экономичным, так как его стоимость приближена к стоимости стандартного полимера.